Blog

Fabricación Business Central

Blog

La fabricación Business Central es el módulo del ERP de Microsoft diseñado para gestionar de forma integral los procesos de producción de una empresa.

Es parte de la licencia Premium de Business Central e incluye un conjunto de funcionalidades estándar que permiten planificar, ejecutar y controlar la producción de manera eficiente. En otras palabras, este módulo ayuda a optimizar la fabricación, integrar la cadena de suministro y garantizar la trazabilidad en todas las fases del proceso productivo.

El módulo de fabricación Business Central proporciona herramientas para definir la estructura de los productos (materiales y procesos), lanzar y seguir órdenes de producción, registrar consumos y tiempos, planificar las necesidades de materiales y capacidades, y analizar los costes asociados. A continuación, describimos cada funcionalidad principal de este módulo y qué permite hacer.

Las listas de materiales definen la composición de un producto a fabricar, enumeran todos los componentes y materias primas necesarios y las cantidades de cada uno para producir una unidad del producto final.

Fabricación Business Central permite gestionar listas de materiales multinivel, donde un componente puede tener a su vez su propia lista de materiales. También se pueden manejar versiones de las listas de materiales para controlar cambios: por ejemplo, si un producto cambia su diseño, se crea una nueva versión de la lista manteniendo el histórico de modificaciones.

En resumen, la lista de materiales asegura que el departamento de producción conozca qué materiales exactos se requieren para cada producto y permite al sistema planificar y reservar esos insumos correctamente.

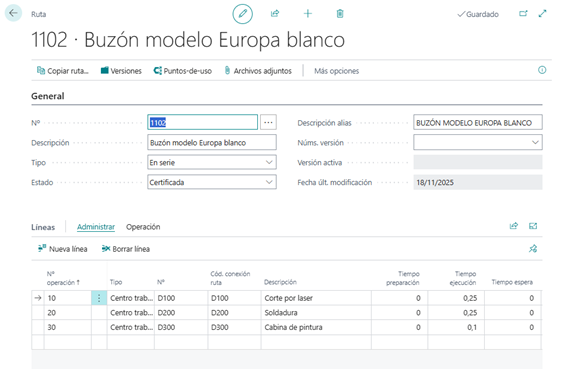

Las rutas de producción de fabricación Business Central especifican el proceso y las operaciones necesarias para fabricar un producto. En una ruta se define la secuencia de operaciones (por ejemplo: corte, ensamblaje, pintura, empaquetado), así como el centro de trabajo o máquina donde se realizará cada paso, y los tiempos estándar asociados.

Por ejemplo, una ruta podría indicar que para fabricar un producto primero hay que cortar una chapa en el Centro de corte por láser (10 minutos de preparación + 30 minutos de operación), luego soldar las piezas en el Centro de soldadura, y finalmente pintar el túnel de pintura. Business Central permite gestionar además de los centros de trabajo internos, centros de subcontratación externos que repercutirán sus costes mediante facturas de compra.

Gracias a las rutas de producción, la empresa sabe cómo se va a fabricar cada artículo y puede calcular la capacidad requerida y el tiempo necesario para completarlo.

A diferencia de otras aplicaciones de fabricación que unifican en una sola gestión los materiales y los procesos de fabricación, fabricación Business central los separa en listas de materiales y rutas. En cualquier caso, la aplicación permite controlar el la fase de la producción en la que se necesitará cada producto, mediante los llamados códigos de conexión de ruta.

Los centros de trabajo y centros de máquina representan los recursos productivos de la fábrica: desde grupos o departamentos completos hasta máquinas individuales o incluso proveedores externos en caso de subcontratación.

En fabricación Business Central, un centro de trabajo típicamente agrupa uno o varios recursos (personas o máquinas) con capacidades similares, mientras que los centros de máquina son unidades más específicas dentro de un centro de trabajo.

Cada centro de trabajo o máquina se configura con su capacidad (horas disponibles por día, calendario laboral, eficiencias) y su coste por hora (costes directos e indirectos). Para más información sobre como configurar los calendarios de planta puedes leer nuestro artículo Calendarios de planta de fabricación Business Central.

Las rutas de fabricación se configuran asignando un centro de trabajo o máquina a cada operación. Gestionar bien los centros de trabajo y máquinas permite planificar la carga de trabajo y calcular con precisión los costes de fabricación.

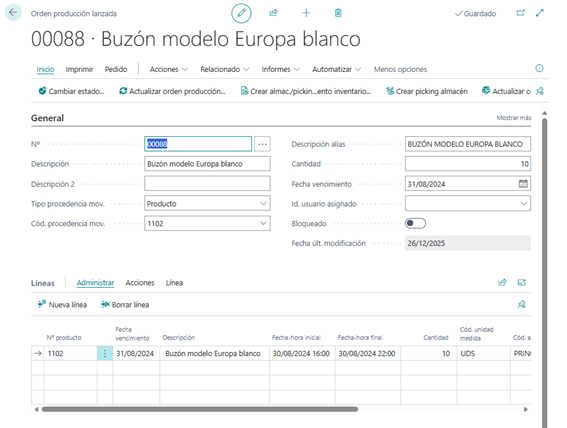

Las órdenes de producción son el elemento central para controlar la ejecución de la producción Business Central. Una orden de fabricación indica qué productos fabricar, en qué cantidad y para qué fecha.

En Business Central se gestionan varios estados de órdenes, en función de la certeza de su ejecución.

Cada orden de fabricación contiene la lista de materiales y la ruta de producción correspondientes al producto a fabricar, de modo que el sistema sabe qué componentes se necesitan y qué operaciones deben realizarse. A medida que la orden avanza, se pueden registrar en ella los consumos de material, las unidades producidas y los tiempos empleados.

La fabricación Business Central también permite integrar la subcontratación en las órdenes de producción. Si alguna operación de la ruta se realiza externamente, mediante la hoja de subcontratación puede generarse automáticamente un pedido de compra al proveedor subcontratista y luego registrar la recepción y facturación de ese servicio. Además, mediante la funcionalidad estándar de almacén podemos reaprovisionar al subcontratista de los materiales necesarios para realizar el trabajo.

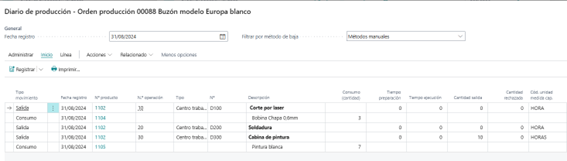

La funcionalidad de consumos se refiere a la imputación de las materias primas y componentes que se van utilizando en el proceso productivo. En Business Central, conforme se avanza en una orden de fabricación, los operarios o responsables de producción pueden registrar qué cantidad de cada componente ha sido consumida en la orden.

Este registro de consumos hace que el sistema descuente automáticamente el stock de esos componentes en el almacén e impute los costes contra la orden. El consumo puede registrarse de forma manual o de forma automática si la configuración está establecida para deducir componentes automáticamente al terminar o al iniciar la orden.

En caso de gestionar trazabilidad la funcionalidad estándar permite indicar los lotes o series que se han consumido, o los que se han fabricado.

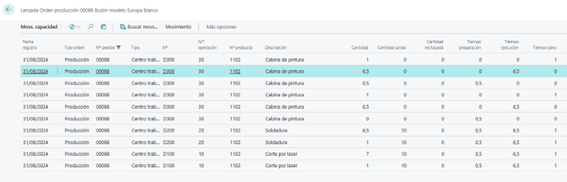

Las salidas de fabricación representan el registro de la producción terminada en el sistema. Es decir, conforme las unidades van siendo terminadas se registran la aplicación pudiendo generar un alta de inventario, o simplemente dejar constancia de su producción con fines estadísticos. La forma en la que se gestione este punto depende de si desea gestionar el stock de los productos semiterminados o no.

Un punto fundamental de Business Central es la gestión de los costes de los productos fabricados, la aplicación es capaz de valorar el producto terminado a un coste habitual, trasladando todos los costes reales al producto fabricado al terminar la orden. Además, en caso de que la empresa no esté preparada o no quiera gestionar costes reales de fabricación, Business Central permite trabajar con coste estándar para el producto terminado.

La gestión de tiempos consiste en imputar a la orden de fabricación el tiempo empleado en las distintas operaciones de producción.

Fabricación Business Central permite registrar, mediante el diario de salida o el diario de producción, las horas de los centros de trabajo, las horas de mano de obra y las horas máquina dedicadas a cada orden. Permitiendo diferenciar el tiempo de preparación, el tiempo de ejecución y el tiempo de paro.

Estos tiempos pueden detallarse por cada paso de la ruta de producción, como por ejemplo corte, soldadura, montaje, etc. Esta gestión permite evaluar la productividad y eficiencia al comparar los tiempos reales contra los tiempos estándar previstos en la ruta. Además, esos tiempos alimentan el cálculo de costes.

Para obtener más información sobre como realizar la imputación de tiempos de fabricación en Business Central puedes leer el artículo Registro de tiempos de fabricación en Business Central.

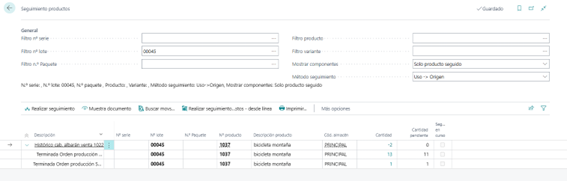

La trazabilidad es la capacidad de seguir el rastro de los materiales a lo largo de todo el ciclo de vida del producto, incluyendo la transformación de las materias primas en productos terminados.

En Business Central, la trazabilidad se logra mediante la gestión de lotes, número de paquete y números de serie de los artículos, una funcionalidad estrechamente integrada con las órdenes de fabricación.

Gracias a ello, es posible saber, por ejemplo, qué lote de materia prima se utilizó en cada orden de fabricación y en qué unidades de producto final generó. Esta trazabilidad completa resulta crucial para industrias con requisitos de calidad o regulatorios, permitiendo retiradas de producto en caso de defectos, análisis de calidad, o cumplimiento normativo.

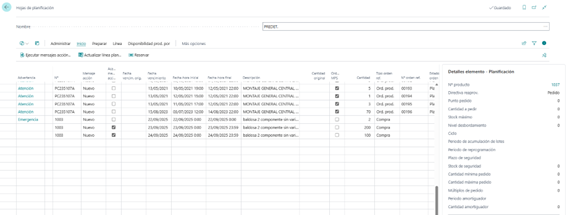

La planificación del módulo de fabricación Business Central ayuda a visualizar las necesidades y a programar las órdenes de forma óptima, evitando tanto la escasez de materiales como la sobrecarga de la planta.

Business Central ofrece dos herramientas de planificación: la planificación de materiales y la planificación de capacidad. Por el lado de materiales, el sistema cuenta con MRP (Material Requirements Planning) y MPS (Master Production Schedule).

Estas funciones analizan la demanda (pedidos de venta, stock de seguridad, previsiones de fabricación) junto con el estado actual del inventario, para sugerir órdenes de fabricación y pedidos de compra que cubran esa demanda a tiempo. El cálculo considera parámetros definidos en cada artículo o unidad de almacenamiento, como múltiplos de reaprovisionamiento, stock mínimo, punto de pedido, plazo de entrega de proveedores, tiempo de fabricación, etc. generando propuestas que los planificadores pueden revisar y convertir en órdenes planificadas o lanzadas.

Por el lado de la capacidad, Business Central permite realizar una planificación de capacidad finita o infinita. Siendo la forma de trabajo habitual en la mayor parte de las empresas la capacidad infinita, ya que Business Central está concebido como un planificador, y no como un secuenciador de la producción.

Otro de los puntos importantes en la planificación es la necesidad de contar con un entorno gráfico que permite visualizar e interactuar con la carga de los centro de trabajo y centros de máquina. Para esta gestión se recomienda utilizar herramientas como Planeo Fabricación, ya que el estándar de Business Central no dispone de ellas.

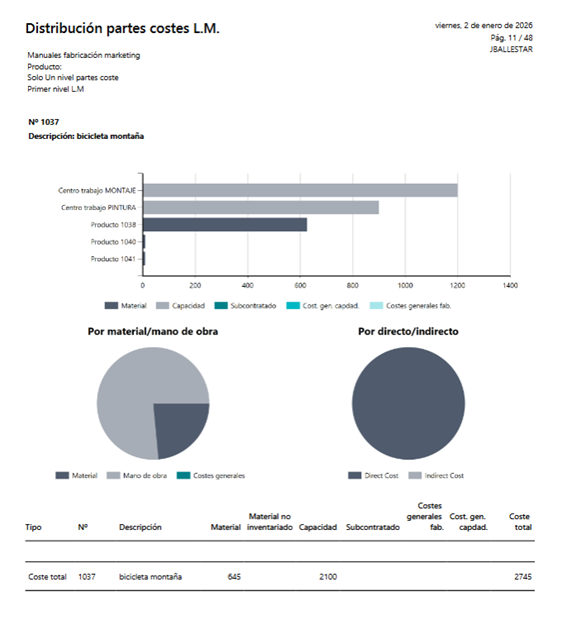

El módulo de fabricación Business Central incorpora la posibilidad de un control detallado de los costes de producción, siendo capaz de trasladar los costes de los centros de trabajo o centros de máquina, costes de los materiales y de las subcontrataciones, a los productos terminados.

Para cada orden de fabricación Business Central puede calcular un coste teórico al inicio de la orden con los costes actuales de inventario, un coste estándar fijado por la empresa y contrastarlo con el coste real registrado conforme se ejecuta la orden.

Durante la ejecución de la orden la aplicación valorará los productos terminados con un coste medio de inventario, gestionando el resto de los costes como trabajo en curso. Al finalizar la orden se trasladarán todos los costes a los productos terminados.

En las empresas que no son capaces o no quieren trabajar con costes reales de fabricación pueden optar por trabajar con costes estándar, asignando una valoración a los productos que será respetada por la aplicación.

Para ver un ejemplo de cómo la aplicación traslada los costes de fabricación al producto terminado y cómo esto puede utilizarse para el análisis de rentabilidades de las líneas de negocio, puedes acceder al artículo Fabricación y contabilidad analítica en Business Central.

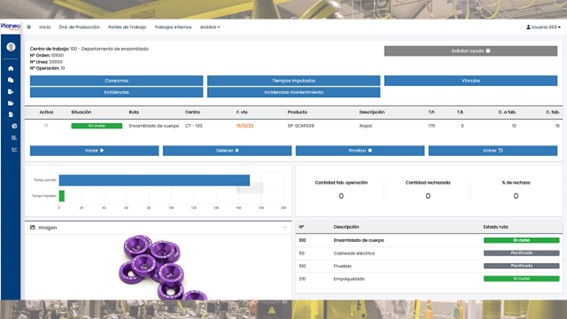

En Planeo Fabricación, somos especialistas en la implantación y optimización del módulo de fabricación estándar de Business Central. Ayudamos a empresas industriales a sacar el máximo partido a su ERP, configurando correctamente listas de materiales, rutas, centros de trabajo, planificación y costes.

Nuestra solución está diseñada para complementar la funcionalidad estándar y optimizar los procesos de captura de los datos de las plantas de fabricación, garantizado la exactitud de los datos recogidos en tiempo real.

Si buscas una extensión de fabricación para Business Central que permite la captura de datos en planta MES, fiable, ágil y 100% alineada con el estándar de Microsoft, Planeo Fabricación es tu mejor opción.